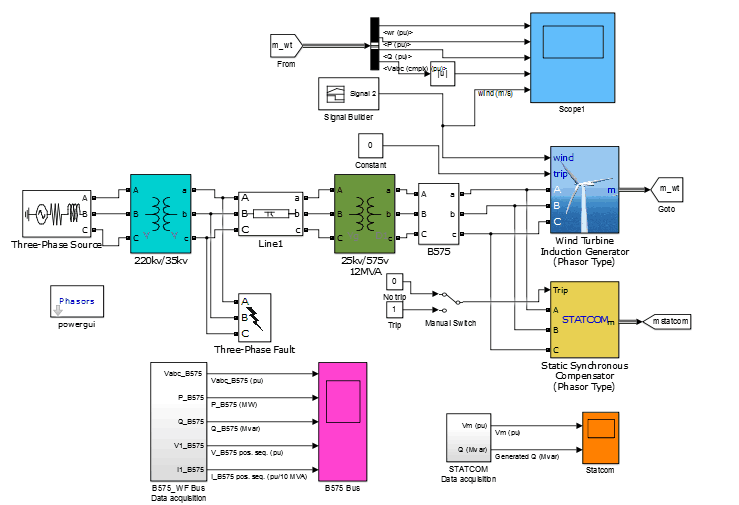

کنترل توان راکتیو و پایداری ولتاژ با کمک statcom در شبکه توربین بادی

کنترل توان راکتیو و پایداری ولتاژ با کمک statcom در شبکه توربین بادی wind turbin

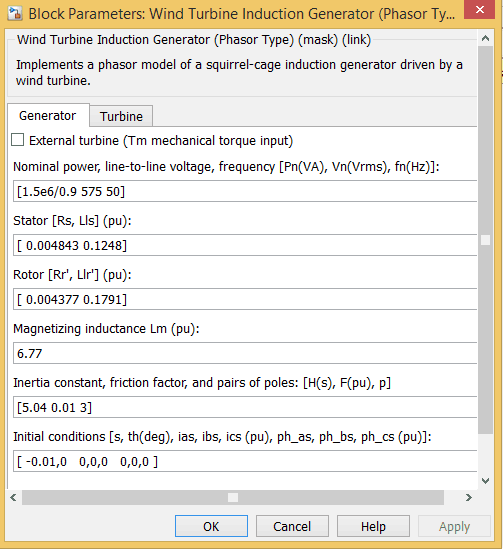

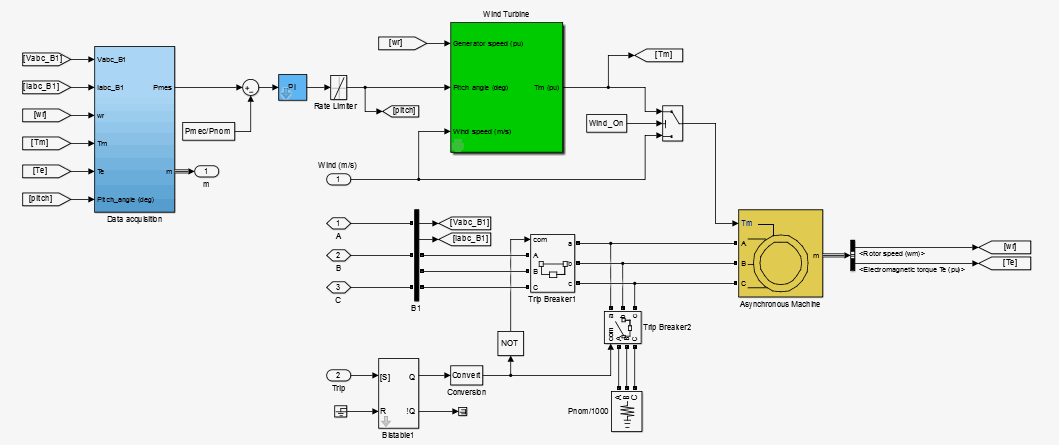

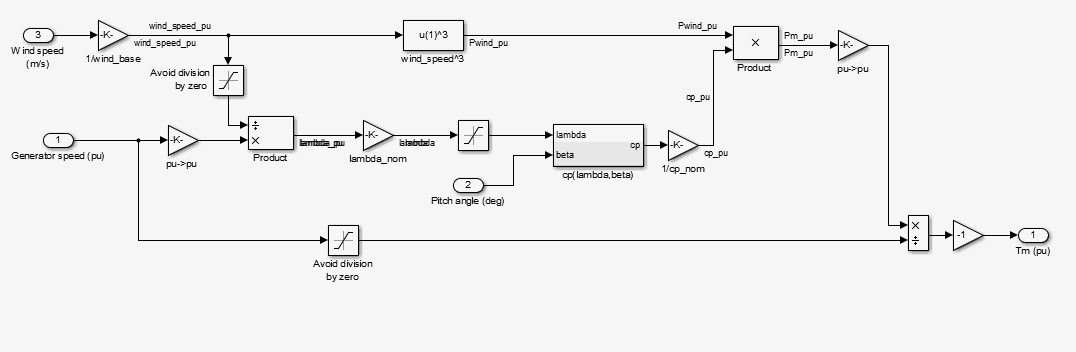

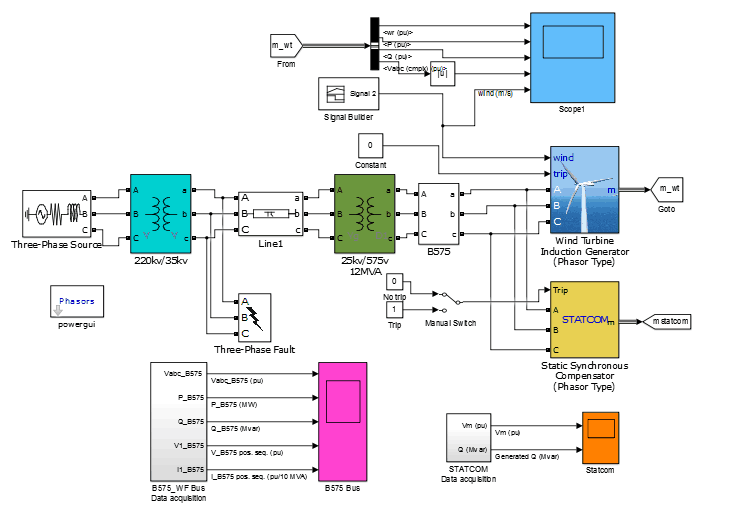

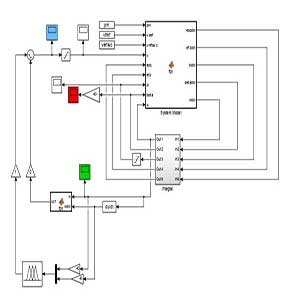

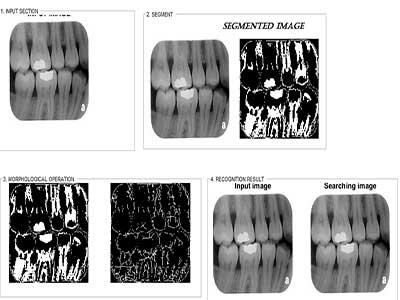

استات کام از ادوات فکت می باشد که در این حالت برای جبران توان راکتیو میباشد که در این حالت برای تولید توان راکتیو از مدارات کنترلی TSC و TCR استفاده می گردد که با شبیه سازی استات کام در متلب می توانیم خروجی را در هر مرحله مشاهده کرد و ضمنا می توان سیستم مورد نظر را تغییر داد.

توان اکتیو = توان واته = توان مفید = توانی که به اجبار از شبکه میکشیم = توانی که ما دوست داریم مصرف بشه = توانی که باعث روشنایی در لامپ میشه = توانی که باعث گردش شافت موتورها می شه = توانی که در خطوط انتقال ارسال می کنیم = P

توان راکتیو = توان دواته = توان غیر مفید = توانی که به اجبار با توان اکتیو منتقل میشه = توانی که ما دوست نداریم مصرف بشه = توانی که باعث روشنایی در لامپ نمیشه = توانی که باعث گردش شافت موتورها نمی شه = توانی که تنها با عث افزایش جریان در سیمها می شه = توانی که اجبارا با توان اکتیو در خطوط انتقال عبور می کند = Q

متلب،پروژه متلب،matlab،matlab project،شبکه عصبی،الگوریتم تکاملی،پروژه شبیه سازی،پروژه آماده ،پروژه متلب،پروژه آماده،متلب آماده،پایان نامه،پایان نامه آماده،کد اماده متلب،کد شبیه سازی،شبیه سازی،سیمولینک،مهندسی ،رشته های مهندسی،رشته ،برق،مکانیک،کامپیوتر،مهندسی پزشکی،مهندسی کنترل،مخابرات،شیمی,عمران،فازی،چند متغیره،مدرن،دیجیتال،عصبی،فازی عصبی،انفیس،

خنک سازی توربین بعنوان یک تکنولوژی کلیدی برای بهینه سازی موتورهای توربین گازی

عملکرد یک موتور توربین گازی تا حد زیادی تحت تاثیر دمای ورودی توربین می باشد و افزایش عملکرد قابل توجهی را می توان با حداکثر دمای ورودی مجاز توربین بدست آورد. از نقطه نظر عملکردی، احتراق با دمای ورودی توربین در حدود می تواند یک ایده ال به شمار آید چون هیچ کاری برای کمپرس کردن هوای مورد نیاز برای رقیق کردن محصولات احتراقی به هدر نمی رود. بنابراین روند صنعتی جاری, دمای ورودی توربین را به دمای استوکیومتری سوخت بخصوص برای موتورهای نظامی, نزدیکتر می کند. با این وجود دمای مجاز اجزای فلزی نمی تواند از تخطی کند. برای کارکردن در دماهای بالای این حد, یک سیستم موثر خنک سازی اجزا مورد نیاز است. پیشرفت در خنک سازی, یکی از ابزار اصلی برای رسیدن به دماهای ورودی توربین بالاتر میباشد و این امر به اصلاح عملکرد و بهبود عمر توربین منتهی می شود. انتقال حرارت یک عامل مهم طراحی برای همه بخش های یک توربین گاز پیشرفته بخصوص در بخش های توربین و محفظه احتراق می باشد. در بحث وضعیت خنک سازی مصنوعی بخش داغ، باید به خاطر داشته باشید که طراح توربین مرتباً تحت فشارهای شدید برنامه زمانبدی توسعه, قابلیت پرداخت, دوام و انواع دیگر محدودیت های درون نظامی می باشد و همه اینها قویاً انتخاب یک طرح خنک سازی را تحت تاثیر قرار میدهند.

چالش های خنک سازی برای دماهای پیوسته در حال افزایش گاز و نسبت فشار کمپرسور

پیشرفت در موتورهای توربین گاز دارای توان ویژه بالا و بازده بالای پیشرفته نوعاً با افزایش در دمای عملکرد و نسبت فشار کل کمپرسور ارزیابی می شود. رایجترین موتورهای تک چرخه ای با نسبتهای فشار بالاتر و دماهای گاز بالاتر به شکل متناسب می تواند توان بیشتری را با همان اندازه و وزن و بازده سوخت موتور کلی بهتر بدست آورد. موتورهای دارای بهبود دهنده ها از لحاظ ترمودینامیکی از نسبت های فشار بالای کمپرسور, بهره نمی برند. آلیاژهای پیشرفته برای ایرفویل های توربین می تواند به شکلی ایمن در دماهای فلز کمتر از عمل کرده و آلیاژها برای صفحات و ساختارهای ساکن به محدود می شوند. ولی توربین های گازی مدرن در دماهای ورودی توربین عمل می کنند که بالای این محدوده هاست. همچنین یک تفاوت قابل توجه در دمای عملکردی بین توربین های هواپیمای پیشرفته و توربین های صنعتی وجود دارد. این نتیجه تفاوتهای اصلی در عمر, وزن, کیفیت سوخت به هوا و محدودیت های مربوط به بیرون دهی هامی باشد.

برای موتورهای هوازی پیشرفته, دماهای ورودی روتور توربین نزدیک به و نسبت های فشار کمپرسور در حدود ۴۰:۱ تبدیل به یک واقعیت شده است. توان ویژه بالا که برای این نوع از موتورها, هدف عمده می باشد, در راستای بازده ی بالا بدست میآید. چنین شرایط اجرایی بطور ذاتی نیازمند نظارت های مرتب از موتور و نظارت برای سلامت پیوسته آن می باشد.

برای موتورهای صنعتی, الزامات شامل دوام دراز مدت بدون نظارتهای مرتب و تعمیرات کلی می باشد. نوعاً اجزای صنعتی اصلی حداقل ۳۰۰۰۰ ساعت بین تعمیرات دوام می آورند و دارای توان بالقوه برای تعمیر هستند که میتوان عمر موتور را تا ۱۰۰۰۰۰ ساعت توسعه داد. این با عمر اجزای توربین هواپیما که تنها چند هزار ساعت است مقایسه می شود.

این فاکتور و نیز فشار تخلیه کمپرسور که باید کمتر از فشار منبع سوخت خط لوله گاز موجود باشد, به یک مادی ورودی پره توربین تقریباً بالا منتهی می شود. حد TRIT برای یک توربین گاز صنعتی پیشرفته در دامنه ۱۲۶۰ تا oc 1370 توسعه می یابد.

یک سیستم خنک سازی بسته که در آن خنک ساز مرتباً در یک حلقه بسته می چرخد بازده بیشتری را بدست می دهد ولی این جایگزین پیچیده تری برای سیستم باز می باشد. سیستم های حلقه بسته که در آنها از خنک سازهای فلزی مایع استفاده می شود برای کاربردهای فضایی شناخته شده اند. سیستم های خنک سازی بخار بسته که چندین دهه قبل آزمایش شده اند, عمومیت خود را برای توربین های گازی صنعتی با کار سنگین بخصوص در طرح های تولید نیروی چرخه مرکب بدست آورده اند.

پیشرفت در تکنولوژی خنک سازی به همراه پیشرفت هایی در مواد دارای دمای بالا برای رسیدن به دماهای ورودی بالاتر توربین یک ابزار مهم می باشند. سیستم های خنک سازی باید برای تضمین این مطلب طراحی شوند که دماهای حداکثر اجزا و گرادیان های دمایی تجربه شده در طول عملکرد موتور سازگار با حداکثر تنش القا شده توسط عمر عملکردی اجزا میباشد.

طراحی سیستم خنک سازی و فرایند توسعه به تجربه طراحی نوآورانه که با روشهای تحلیلی اثبات شده و دارای تسهیلات تجربی و نیز مواد پیشرفته و تکنیک های تولید می باشد نیاز دارد. که این اعتماد لازم برای پیش بینی تاثیر دمای اجزای توربین روی عمر و عملکرد موتور را توسعه می دهد.

یک چالش طراحی اصلی در کسب بازده بالا, به حداقل رساندن سرعت جریان هوای خنک سازی توربین با بهترین پتانسیل خنک سازی آن برای اجزای خواسته شده میباشد.

یک فاکتور مضاعف که باید در نظر گرفته شود بخصوص در محیط های صنعتی, کیفیت هوا/ سوخت می باشد. که اغلب باعث فرسایش پوشش هایی است که اجزای بخش داغ را حفاظت می کند. عملکرد در چنین محیطی به مسیرهای خنک سازی بزرگتر برای اجتناب از بسته شدن یا بلوکه شدن آنها نیاز دارد.

اجزای توربین گاز اصلی که نوعاً به خنک سازی نیاز دارند شامل:

-پره های نازل مرحله ۱ و مرحله ۲

-تیغه های مرحله ۱

-ساختار حفاظتی نازل ها و بخش های تیز (دیافراگم ها وبدنه نازل)

-مونتاژهای دیسک / روتور توربین

-لینر های محفظه احتراق

علاوه بر کاهش دمای اجزا, نقش مهم دیگری برای سیستم خنک سازی, کنترل مستقیم یا غیر مستقیم وضعیت نسبی روتور و استاتور و حفظ شفافیت تیغه توربین می باشد.

تکنیک های خنک سازی استفاده شده متداول

رایجترین تکنیک های خنک سازی، بنا به دلایل فوق الذکر، مبتنی بر کاربرد هوای تخلیه شده از کمپرسور یا مراحل میانی می باشد شکل ۲ بخش داغ نوعی توربین با عوامل اصلی توربین و سیستم خنک سازی محفظه احتراق را به تصویر می کشد. جریان نزولی هوای خنک سازی توربین در محفظه احتراق باعث نارسایی عملکرد توربین می شود چون کار کمتری از هوای خنک سازی کمپرس شده استخراج می شود. در همین زمان هوای کاهش یافته ،خنک سازی لینر محفظه احتراق و کنترل تخلیه را مشکل تر می سازد. این یک چالش اصلی برای طراحی سیستم خنک سازی است. یک سیستم را انتخاب کنید که به حداقل مقدار هوای خنک سازی برای رسیدن به دمای مورد هدف اجزای توربین نیاز داشته باشد و کمترین تاثیر منفی روی دوام موتور، عملکرد, وزن, تخلیه، هزینه و پیچیدگی تولید را بوجود می آورد. خارج از این ویژگی های موتور, کاهش وزن یک معیار اصلی طراحی برای موتورهای هوایی بوده و دوام دراز مدت و کاهش تخلیه اغلب عوامل مورد هدف مهم برای موتورهای صنعتی هستند.

پره های نازل این مرحله در بالاترین دماهای چرخه ی گاز عمل کرده و تیغه ها ترکیبی از دماهای بالا و بارهای گریز از مرکز را تجربه می کنند. به همین ترتیب, خنک سازی، پر چالش ترین وظیفه را در طرح سیستم خنک سازی توربین انجام می دهد.

بارهای حرارتی متداول برای تیغه ها (شرایط مرزی حرارتی در سطوح بیرونی) را می توان به یک شکل ساده شده بعنوان یک ترکیبی از ضرایب انتقال حرارت محلی و دماهای نسبی گاز ورودی روتور توربین (TRIT) ارائه داد.

خنک سازی درونی ایرفویل برای بارهای حرارتی دارای توازن معکوس به منظور حفظ دماهای فلز در یک سطح قابل قبول انجام می شود.

تعدادی از تکنیک های خنک سازی پیچیده برای رساندن دماهای گاز به حدی بالاتر از حد دمای ماده نزدیک به توسعه یافته اند. این تکنیک های خنک سازی را می توان به سه گروه تقسیم کرد:

۱-خنک سازی رسانایی درونی که در آن خنک سازی با رسانایی انجام می شود (بدون ارائه تاثیر خنک سازی بیشتر با صرف هوا). این الگو را می توان به شش گروه فرعی تقسیم کرد:

- کانال های هموار

- گذرگاه درونی افزایش یافته, با باریکه های طولی

- کانال هایی با باریکه های زاویه دار و یا نرمال (نواری)

- کانال هایی ارتقاء یافته با پایه ستون ها یا پین فین ها

- خنک سازی تاثیری جت با یا بدون جریان عرضی

- جریان مارپیچی خنک ساز

۲- فیلم خنک سازی بیرونی که در آن خنک ساز یک فیلم حفاظتی روی سطح اجزا را ایجاد می کند. در اکثر موارد این نوع از خنک سازی با همرفتی درونی مزدوج می شود و از هوای خنک سازی صرف شده برای حفاظت فیلم استفاده می کند. یک توجه خاص باید به خنک سازی فیلم مجاور لبه هدایت کننده معطوف گردد که تحت عنوان روش خنک سازی راس یا تیزی شناخته می شود.

۳-خنک سازی تعریقی که در آن خنک ساز از طریق یک دیوار سوراخ دار به سطح ایرفویل نفوذ می کند، موثرترین نمونه خنک سازی هوا می باشد ولی دارای محدودیت های خاصی بخاطر اندازه کوچک سوراخ ها و مشکل بالقوه بلوکه شدن شان می باشند. همچنین افت های ایرو دینامیکی میتواند بخاطر تزریق جریان هوای کم سرعت خنک سازی در لایه مرزی جریان اصلی مهم باشد. با این وجود، وقتی این تکنیک برای یک پوشش محفظه احتراق به شکل خنک سازی خروجی با استفاده از مقدار قابل توجهی از هوای خنک سازی به کار برده شود، محدودیت فوق الذکر، مرتبط نمی باشد چون هوا را می توان از طریق سوراخ های نسبتاً بزرگ که بعداً با جریان اصلی دارای سرعت جریان کمتر ترکیب می شود تخلیه کرد.

تاثیر خنک سازی

چالش اصلی در توسعه یک سیستم خنک سازی حمایت از بالاترین دمای گاز ورودی توربین و الزامات عمر با استفاده از حداقل مقدار هوای خنک سازی است. تاثیر خنک سازی که بصورت تعریف می شود معیار اصلی در زمانی است که تکنیک های خنک سازی متفاوت در نظر گرفته می شود. در تفاوت مشخص بین دمای گاز محلی و دمای هوای خنک سازی , تاثیر خنک سازی خواسته شده مستقیماً متناسب با یک معین بین T gو دمای اجزای فلزی می باشد. منحنی های تاثیر خنک سازی معمولا بعنوان روابط تجربی با جریانات خنک سازی نمایان می شوند. متداولترین عملکرد استفاده از پارامتر جریان میباشد.

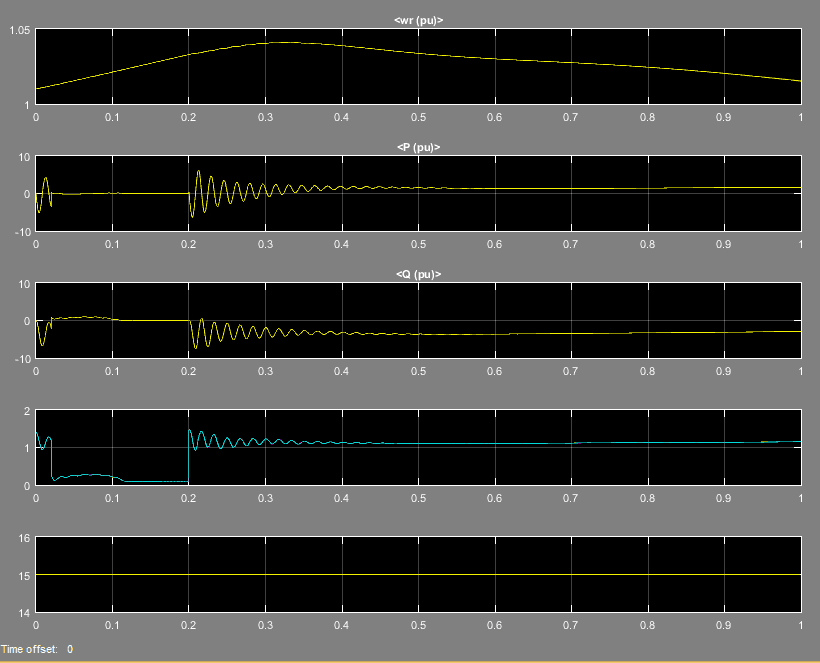

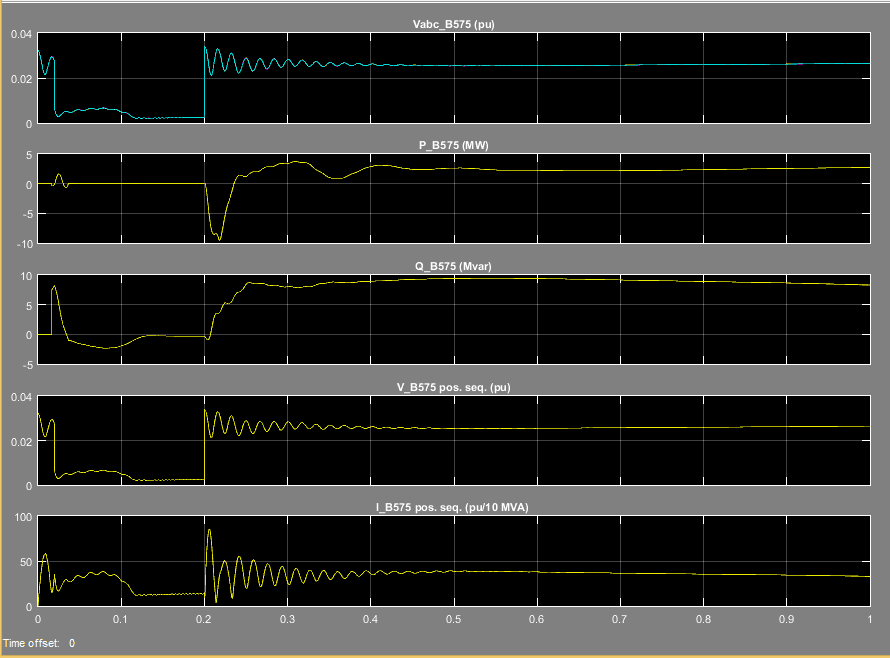

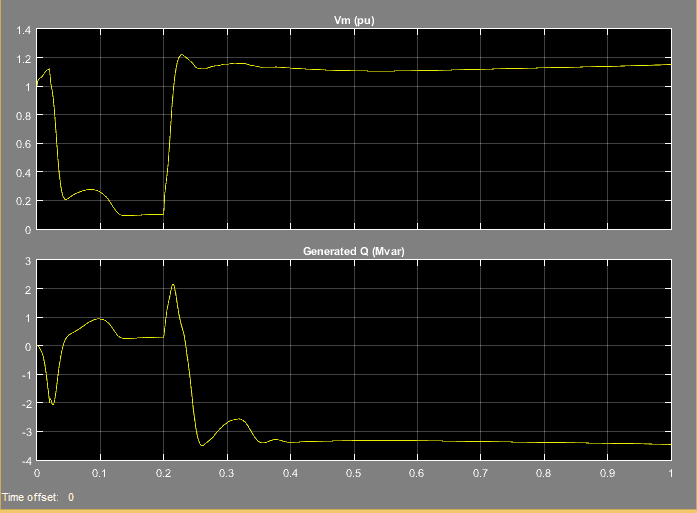

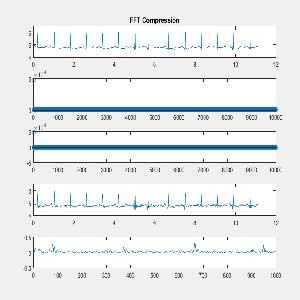

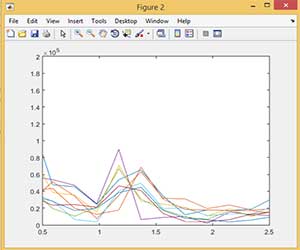

خروجی متلب :

لطفاً براي ارسال دیدگاه، ابتدا وارد حساب كاربري خود بشويد